Estudo revela uma procura não colmatada de sistemas de fluxo de materiais automatizados por parte das empresas de produção alemãs

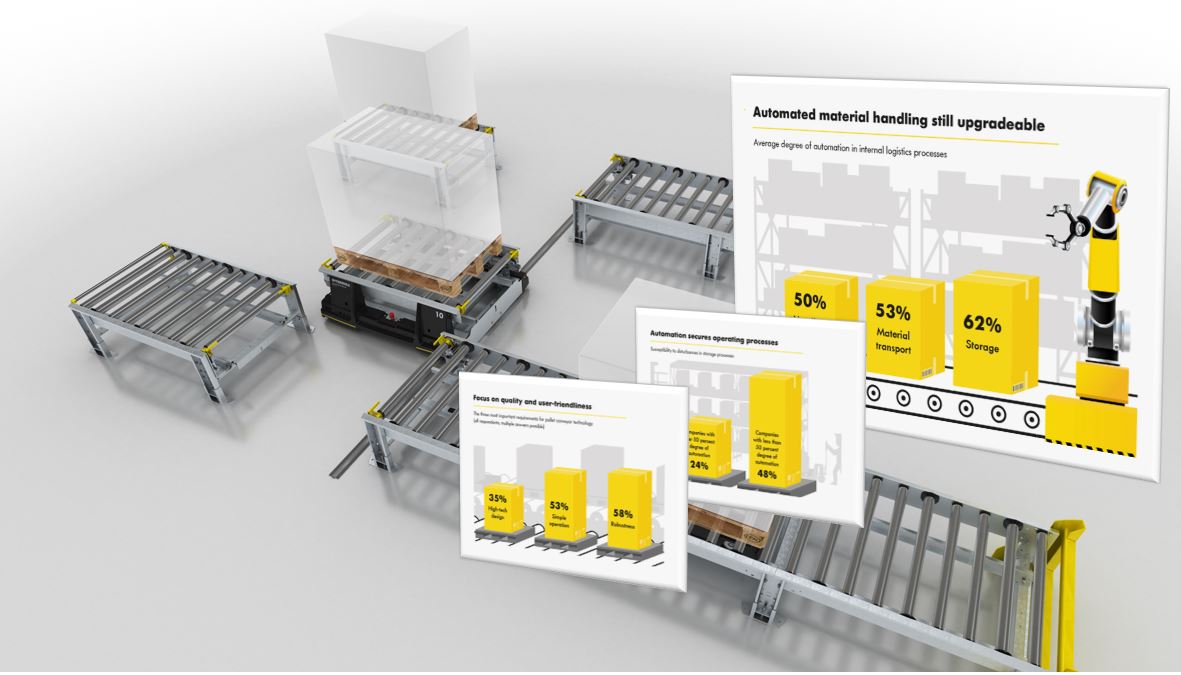

Ainda há um elevado potencial para aumentar a produtividade nas empresas de produção alemãs de médias dimensões: nem sequer uma em cada cinco empresas de produção na Alemanha alcança um nível de automação superior a 75% no fluxo interno de materiais. Ao mesmo tempo, os utilizadores finais dão especial importância a sistemas simples e robustos para o manuseamento de paletes.

Publireportagem

Estas são algumas das conclusões do estudo Logística de produção em empresas de médias dimensões, realizado pela Interroll na Alemanha, em 2019, para identificar as preferências dos utilizadores em termos de soluções adequadas.

A automação e a robótica são tecnologias-chave para uma maior competitividade, qualidade e sustentabilidade na produção industrial. O fluxo interno de materiais desempenha um papel essencial no que se refere à exploração otimizada do potencial de produtividade destas tecnologias. Isto aplica-se não só ao fornecimento de materiais para linhas ou robôs de montagem, mas também à ligação perfeita das áreas de armazenamento e picking com a entrada e saída de mercadorias. A maioria das empresas de grandes dimensões reconheceu este desafio. Mas qual é a situação atual em termos de automação nas empresas de médias dimensões?

Apenas uma minoria já está altamente automatizada

O estudo da Interroll "Logística de produção em empresas de médias dimensões" identifica uma clara necessidade de atualização nesta área: o nível médio de automação do fluxo interno de materiais nas empresas participantes é de apenas 53%. Nem sequer uma em cada cinco empresas (19%) alcança um nível de automação superior a 75% no que diz respeito a estes processos. Quase uma em cada dez empresas (9%) se tem mostrado muito relutante em investir nestes processos e possui um nível de automação ligeiramente inferior a 25%. No caso de processos de fluxo, isto aplica-se a uma em cada cinco empresas. Esta situação nas empresas sugere que se verifica um atraso na procura dos equipamentos adequados. Se esta relutância em investir não for ultrapassada, estas empresas provavelmente enfrentarão desvantagens competitivas em termos de produtividade.

Curiosamente, o estudo também demonstra esta situação na suscetibilidade dos processos de armazém a falhas, facto comunicado pelos inquiridos. Por exemplo, o número de empresas com um nível de automação inferior a 50% duplica para 48% em comparação com os 24% de empresas com um nível mais elevado de automação. Mas, naturalmente, nem as empresas que contam com automação estão completamente livres de problemas. Nestas empresas, as falhas de software (40%) e o funcionamento incorreto de sistemas complexos (32%) estão entre as causas mais frequentes de problemas.

A simplicidade e a robustez são particularmente importantes para os utilizadores

Aliás, a fácil operabilidade dos módulos de transporte também desempenha um papel importante para os inquiridos no que diz respeito ao fluxo de paletes. Esta caraterística é inclusive considerada o fator mais importante nestes processos por 61% dos responsáveis pelo planeamento da produção. De acordo com os inquiridos, a durabilidade e a robustez da tecnologia de transporte de paletes (58%) representa a vantagem decisiva de uma solução. E quem acredita que os responsáveis das empresas de médias dimensões não estão abertos às tendências futuras está enganado: 67% consideram que a manutenção preditiva e a assistência profissional são os critérios mais importantes para garantir processos de produção sem problemas, ficando à frente de aplicações com longas vidas úteis (53%) e produtos modulares (50%).

No estudo encomendado pela Interroll e realizado pela agência Faktenkontor (Hamburgo), em 2019, foram inquiridas por telefone 200 empresas de produção na Alemanha. O estudo concentrou-se em empresas com 50 a 500 funcionários e um volume de negócios de até 500 milhões de euros. As empresas pertencem a diversos setores, incluindo engenharia mecânica e alimentos e bens de consumo. Foram particularmente visados os responsáveis pela tomada de decisões técnicas, como diretores técnicos, diretores de produção e responsáveis pelo planeamento da produção.

Com os resultados deste estudo em mente, a Interroll está a trabalhar ativamente numa nova solução - o Smart Pallet Mover, ou SPM - para organizar e automatizar melhor os últimos processos nas áreas de produção. Esta nova interface irá melhorar a ligação entre as diferentes fases do fluxo de materiais, ou seja, a deslocação, a organização e a entrada e saída de paletes. O SPM pode ser implementado não só nas proximidades das máquinas de produção como entre diferentes células de produção dentro do mesmo processo de fabrico.

Outros artigos que lhe podem interessar